LE REMONTAGE DU BISSEL

Après l’équipement définitif des essieux moteurs avec leurs boites et suspensions, venait le tour du bissel. Avec un seul essieu cela devait être rapide, ce ne fut pas le cas.

3 étapes importantes dans cette opération :

1 – La vérification de la géométrie du châssis :

Tout d’abord il a été nécessaire de fabriquer 4 axes-outillages avec point de centre afin de les positionner à la place des axes de suspension, seuls points fixes garantis sur ce châssis à la géométrie pourtant simple. Cela a permis de vérifier la perpendicularité de l’axe de la queue du châssis par rapport à l’axe de l’essieu théorique.

(En marge de cet article, vous pouvez suivre le présent lien afin d’obtenir quelques précisions sur la genèse de ce type de bissel).

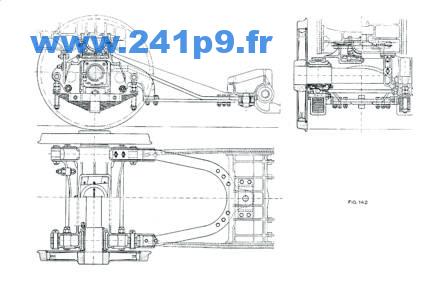

Le schéma présenté ci-dessous est extrait de « Cours de locomotive à vapeur à l’usage des écoles de perfectionnement et des attachés du Service du Matériel de Traction. SNCF Région Ouest » – Tome 2, édition 1947.

Remplacement des bagues usées dans les agrafes de suspension entre boite d’essieu et ressort :

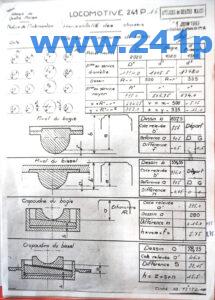

Enfin les bandages des roues motrices étant neufs, ceux du bogie et bissel plus usés, nous avons du recaler les hauteurs des portées au niveau axes de rotation du bogie et du bissel ; ceci conformément aux manuels de maintenance en vigueur qui prévoient ce genre d’opération à chaque reprofilage de bandage.

Ci-dessus le document de gauche, extrait du suivi d’entretien de la 241P16 montre l’ensemble des cotes et références à mesurer afin de garantir l’horizontalité de la machine. A droite, sur le bogie également, une hauteur de cale supplémentaire a du être prévue sous la crapaudine.

2 – Le parallélisme des essieux :

Les repères de centrage de référence (permettant le réglage de l’emplacement théorique de l’axe d’essieu) frappés d’usine sur le châssis et protégés par de petites plaques se sont avérés avoir subi des détériorations et modifications durant la vie de la machine.

On a donc du repartir des axes-outillages de référence de la suspension, d’abord vérifier le centrage horizontal, puis tracer les arcs de cercles pour déterminer le point vertical (triangle isocèle).

Bien entendu, cela aurait été trop facile, les deux faces droites et gauches étaient différentes ! Il a fallu déterminer laquelle avait « raison » afin de servir de référence.

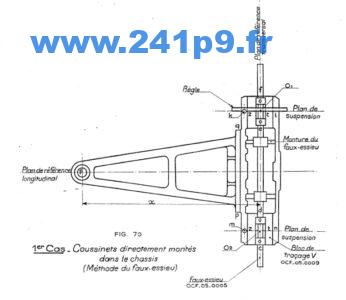

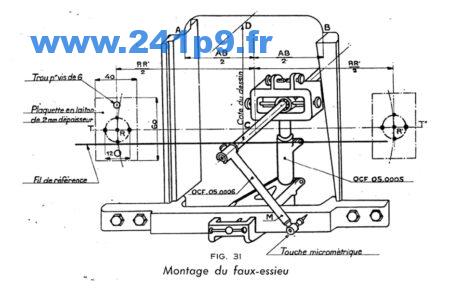

Mise en place du faux-essieu :

(Nous avons déjà vu le détail de cette opération dans l’article consacré au montage à blanc des boites des essieux moteurs. cf article).

Les schémas présentés et qui illustrent ces opérations sont extraits du « Cours Pratique et Théorique de Machines à Vapeur » – école de Maistrance – tome 6.

1- centrage du faux essieu à l’aide de son bloc de traçage par rapports aux repères de centrage vérifiés sur le châssis :

2 – centrage de la boite en utilisant le diamètre pré-tracé d’usine appelé « grain » :

3 – finalement une rondelle en aluminium a été tournée au diamètre exact des fusées de l’essieu du bissel et permet de valider fictivement l’ensemble de l’assemblage essieu-boîte-châssis :

ça y est, ça marche, tout est bon, on peut se détendre… :

Quelques mots sur le faux-essieu :

C’était pour nous la dernière occasion de se servir de cet outillage de métrologie précieux. Rescapé de l’ancien dépôt de Chaumont, il est probablement aujourd’hui unique en France et est préservé par l’AJECTA que nous remercions chaleureusement pour son prêt.

Après finalisation de notre dernier essieu à régler, le bissel, il est immédiatement reparti cette fois à Saint- Pierre-des-Corps reprendre du service sur le train de roues de la 231E41 chez nos collègues de l’AAATV – SPDC.

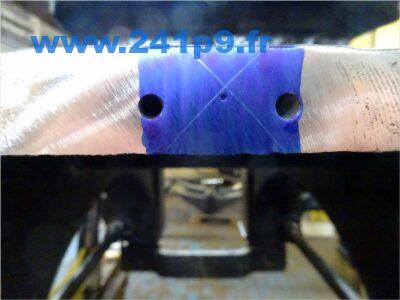

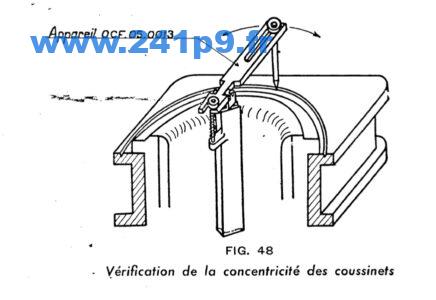

3 – Coaxialité et planéité des faces d’appui régulées :

Les faces d’appui, beaucoup usées du fait des sollicitations latérales importantes sur cet essieu, sont neuves. Des couronnes en bronze régulé, rattrapant le jeu important, avaient été confectionnées il y a quelques temps déjà par la société Marceau Amalric (Mazamet) puis assemblées chez Bergerat Monnoyeur (BM Cat, Bruguières).

Après de longs efforts d’ajustage sur les fusées, la coaxialité des coussinets et la planéité des faces d’appui sont maintenant garanties.

Le montage des boites :

Les dessous de boites sont imprégnés d’huile avec leurs tampons graisseurs préalablement restaurés (cf article) :

Et enfin l’opération finale : le montage du châssis sur l’essieu équipé :